卧式加工中心是指主轴轴线与工作台平行设置的加工中心,一般适用于加工箱体类零件。他的工作原理是工件在加工中心上经一次装夹后,电脑能自动选不一样的刀具,自动改变机床主轴转速,依次完成工件多个面上多工序的加工。

与立式加工中心相比,卧式加工中心的功能多,在立式加工中心上加工不了的工件,在卧式加工中心上一般的都能加工。卧式加工中心给机械行业带来了极大的提升,能够大幅度的提升生产效率,具有极大的应用价值。

对于未来的发展,从客户的真实需求来看,对卧式加工中心的要求更加趋向于适应多品种小批量的生产,要求加工设施能够灵活地适应工序集中导致的生产型加工件的变化;从技术开发动向来看,是谋求提高主轴转速、进给速度、提高精密度、并将对应热变位、模块化等集中反映出来。其中,作为机床基本课题的高速化研究也不断取得成果。

德国恒轮是专业生产4轴和5轴加工中心,柔性加工系统和曲轴和凸轮轴加工设施的全球制造商。集团总部在德国斯图加特地区的尼尔廷根,公司客户涵盖众多工业领域包括汽车制造商及其供应商,机械制造业,合同制造商,电力工程,模具制造以及航空业。

恒轮拥有针对工件特定任务的全面解决方案,使得我们也可以最佳地回应客户的需求。恒轮在全球拥有多家工厂,位于美国,英国,巴西和德国。从2013年开始,中国常州的新工厂也将投入运营。恒轮公司自1950年起开始向中国出口产品,恒轮对中国市场持续投资,使得销售和服务地点从两个(上海,北京)增加到五个。

卧式加工中心H 系列是在各种体系中用于高效切削的 4 轴水平加工中心。它是现成的定制品:模块化的结构系统,无与伦比的产能,以及独一无二的负荷能力。亮点 独一无二的刀具超长常规使用的寿命、更低能耗、固定的基础价值使得成本更低

可根据您的要求在主轴,主轴锥柄,刀库和切屑处理中进行精确配置 具有吸引力的性价比 极高的负载能力和可靠性 通过精雕细琢的安全方案和HELLER服务实现高度的可用性西班牙艾巴米亚IBARMIA公司

西班牙IBARMIA公司总部在Gipuzkoa省 Azkoita市,致力于高科技5轴多工序机加中心的生产制造。IBARMIA在中国市场已有超过十年的经验,日前,IBARMIA与山东伊莱特重工股份有限公司签订了合资意向书。通过此次合作,公司预计在该地的销售将增长3倍,同时中国也有望成为公司最重要的客户市场之一。

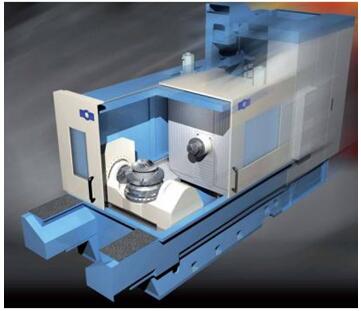

动柱式万能加工中心配备移动式转台进行五轴联动加工,满足多种级别的自动化加工。THC系列设备配备大扭矩电机的联动万能主轴头,具备很高的转角精度和很高的加速度。为满足多种加工应用需求所配备的大尺寸加工直径设备兼顾了的高性能型和多功能性。

可以完美解决一次或多次加工需求,可以一次装夹完成五面加工,避免在加工中的停机步骤以提高加工准确性。按照客户真正的需求为满足多种的自动化加工,配备旋转工作台,交换工作台和多刀位刀库。

Licon公司是一家知名的提供加工复杂零件生产系统的机床供应商。Licon的客户都是世界著名的汽车制造商或他们在欧洲、美洲和亚洲的供应商。对产品的研发,Licon的专家更是把业务扩展到机床核心部件的自行制造和生产系统的集成以及加工软件的开发。

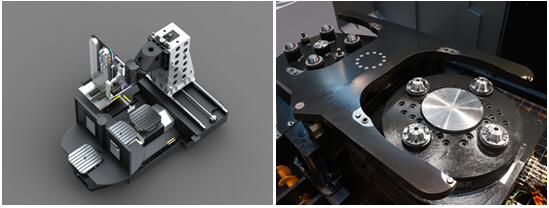

公司的LiFLEX 模块系统主要使用在在加工中心和回转式柔性加工岛的机床加工单元上。它是柔性加工概念的最基本组成结构,能适应于加工加工中等尺寸到大规格尺寸的零件。这些模块化结构无论在单轴还是多轴加工中心上都能实现对零件4轴或5轴加工。机床不同的工件上料结构允许直接上下料或在工艺流程中同时上下料,这样做才能够集成于加工中心的自动化生产。这些模块化系统能衍生出不同的加工方式,对使用户得到满足要求提供非常诱人的性价比机床起着决定性的作用。

多主轴占用空间小,节约空间同意节约投资所需成本。机床占地面积和操作工人数要求使得我们的双主轴加工中心和单主轴机床相比更具有吸引性。

LiFLEXII444i是一个绝佳性价比的设备。无论是需要4/5轴数控加工复杂零件,我们动力强劲带Z轴补偿的机床都可以对零件进行5面加工,该机床不会让您在这方面感到任何遗憾,特别是配有HSK100主轴的机床让操作工在机床加工是可以同步上料,使得该机床的刚性极好,加工速度快,机床适用于干式加工。

MCM企业主要致力于高端数字控制机床,包括大型加工中心、重型机床和关键零部件的研发、生产和销售。其客户分布领域广泛,尤以航空业为主,包括空客、奥古斯塔韦斯特兰直升机(全球第二大直升机厂家)、法拉利、戴姆勒、阿尔斯通,以及一些军工方面的武器厂家。

意大利MCM加工中心制造公司Clock Dynamic 机型的出发点:高精度、高生产率、多功能,这个解决方案具备高度模块化的紧凑结构,使其能够自然地面对当今的加工需求。ClockDynamic 的占地面积很小,而其加工区域可容纳总回转直径为 600/725mm 的夹具与工件。Clock Dynamic机型可配置成四轴或五轴加工中心,或者五轴“多任务”机床,可以在同一台设备上完成车削、铣削、磨削。

SW公司热衷于技术探讨研究,不仅提出机器、工艺和生产解决方案,还将其成功应用于实际。SW公司是金属加工行业解决方案与工件定制系统的主要供应商,既能够给大家提供4轴和5轴加工中心,也可支持5轴同步加工。SW公司的特色是2轴和4轴的卧式加工中心,能够给大家提供多轴钻床和相关的配套服务。公司产品遍布全球的汽车、航空航天、液压和气压领域。

咨询电话:SW公司的加工中心包含多种技术——例如,由SW研发并拥有专利权的整体框架结构,该设计在SW大多数机型中都有所应用,确保了机床工艺流程中极高的精度和稳定能力。 高速技术,可确保卧式主轴的高度动态性。

双工作台技术代表机床配置了带两个集成旋转轴的双旋转工作台。 能源效率—SW节能理念。我们致力于生产高精机器,为客户提供高质量的产品与服务,可靠可维护性和长期的高精度是我们从始至终的目标。坚固, 低成本和创新是双主轴单操作台机床BX 621的代名词——采用SW享有专利的单壁设计, 尤其在BX 621上得到了较大发展。该新技术专门针对此型号的加工中心研发,为工艺流程提供了封闭式的动力输送和适当的硬度。另一个新功能是分路补给轴: 刀具在Y和Z方向运作,工件在X方向运作,配备转轴的X轴携带夹具。在直线轴上配备了滚珠螺杆,在转轴上配备了扭矩马达。由于水平安装了工作主轴和X轴的柜式设计,切削流实现了完全流畅。BX 621是为加工钢,铁和轻金属材料的大型工件量身定做的。轴距为600mm的工作主轴HSK 100使BX 621成为目前市场上独一无二的超现代加工中心。

格劳博集团是一家在整个世界范围内运作的家族企业,总部在德国明德海姆市,另在巴西圣保罗、美国布拉夫顿和中国大连设有三家海外生产基地。格劳博产品品种类型覆盖从万能加工中心到配备自动化的复杂加工系统,从手动装配线到全自动装配线不等。雄厚的技术实力,强劲的创新能力,出众的加工深度,优异的质量可靠性,无不彰显着格劳博非凡的品牌实力。

无论是万能机床、复合式加工系统或加工线中的装配单元还是全自动化的装配生产线,都凝聚着格劳博顶配水平的工艺技术和专业相关知识。客户均将格劳博的机床设备与系统解决方案视作是加工精度和可靠度的标准。G-系列——柔性制造系统

G-系列机床是一种模块化结构的加工中心。它们具有三种不同的结构规格,且有单主轴与双主轴式配置,确保最高的生产效率以及极高的柔性。无论哪种机床规格,都在速度、加速度和主轴转速等动力因素上具有出众的表现。

G700模块化构造是格劳博的标准,现代化制造系统的技术方面的要求可谓纷呈各异:柔性更高,生产效率更加高,同时投资成本较低以及绝对的长期效益。以 G-系列为基础而开发的制造系统,无疑为机床行业竖起了新的风向标。无论是在设备本身还是在工艺方面,G-系列制造系统都具有最大柔性的设计。加工中心遵循模块化原则构造而成。它们是各种自给自足式模块,可按用户的不同组合要求而形成一套相应的模块化系统。

排屑状况良好(仰角加工时) 可水平加工 最高的柔性 便利的接近通道(可从前端或顶部装料) 高能效 最小的刀具自动换装耗时 轴配置 X 向与 Z 向动作位于主轴(无滑枕) Y 轴位于工件 摆动轴位于工件模块化构造的优点轴脱耦在研发 G-系列时,已基于动力与刚度方面的原因将运动轴布置于刀具和工件侧面。凭借此类的脱耦机制,便可根据积木原理使加工中心结构非常紧凑。模块化结构G-系列每种加工模块的基础原理都是相同的。模块可选搭配一个或两个主轴滑座单元以及一条或两条主轴。它们按卧式来布置,具有一个可执行 X 向和 Y 向运动的十字滑台。工件转接桥可按 Y 向纵向移行。以这样的基础原理为基础,G-系列具有三种结构规格可选:单主轴加工中心或双主轴加工中心,装载一个或两个工件,分别配有 A 轴、B 轴或 A/B 轴同有。主组件的合理划分和设置,使得旨在缩短循环时间以及降低加工成本的模块化工艺流程成为可能。这样也可以在保持组合多样性的同时,不断降低组件的复杂程度。柔性最佳对于可能的工件变更或者类型转换,G-系列可随时灵活应变。就算是可再用性原则同样也可在这种模块化原理中落实。经济效益良好G-系列已对应干式/湿式切削加工进行一定的优化。全套系统所需占地面积较小,已按格劳博生产系统的较短循环时间原则而相应优化。绝对的长期效益当前的创新周期越来越短,这就要求产品换代一定要能在短期内完成,这点在汽车行业体现尤为明显。G-系列最佳符合这样的要求。它便于改装且可随时扩展。凭借最低的安装与调试成本,G-系列对于任何加工任务及其变化都是可灵活应变的首选。瑞士斯达拉格集团斯达拉格集团是制造高精度机床的全球技术领导者,产品大多数都用在对金属、复合材料及陶瓷材料工件进行铣削、车削、镗削和磨削加工。主要客户为在航空航天、能源、运输和工业领域从事国际业务活动的公司。除了机床系列,斯达拉格集团还提供集成的技术和维护服务,明显提高了客户生产率。斯达拉格集团是领先的制造商,为精密切削应用领域提供高效、持久而完整的解决方案。

4 轴加工中心Heckert HEC 630 F海格特(Heckert)HEC 630 F拥有所有的基本属性,如最高产品质量、可靠性、以及 Dynamic 系列久经考验的长期精度,从而为客户提供可靠性和盈利能力。通过将选装范围限制到重要的客户真正的需求,公司可为客户发展提供支持,快速缩短交付时间并降低资本投入。机床类型主要是通过缩短加工时间确保高生产能力。相应地,屑-屑时间仅 3.5 秒,而且托盘交换仅需 8 秒。

牧野公司成立于1973年5月23日,原名为LeBLond有限公司,并于1974年更名为LeBLond亚洲有限公司。公司于1974年开始生产和装配零部件提供给当时位于美国的母公司生产普通车床。公司于1984年进入CNC机床的制造领域并将CNC立式加工中心FNC40-A20投放到新加坡市场。第一代新加坡设计的立式加工中心是FX650-A20,并获得了客户的认可。为越来越好的服务于模具市场,公司又全力生产放电加工机床EDNC43、EDNC65、EDGE2以及线等。

卧式加工中心a51nx/a61nx提高了产量和加工精度,实现了机床性能的高可靠性。适用于汽车零部件、工程机械零部件的批量加工,以及半导体零件、飞机零部件和试制零件的加工。在加工能力和加工领域上提高一个档次,实现高强化制造能力。结构三点支承系统

长时间高速移动会使丝杠发热,进而影响到精度和加工能力。为了控制这种发热,采用丝杠中空油冷、保证丝杠与床身等温。

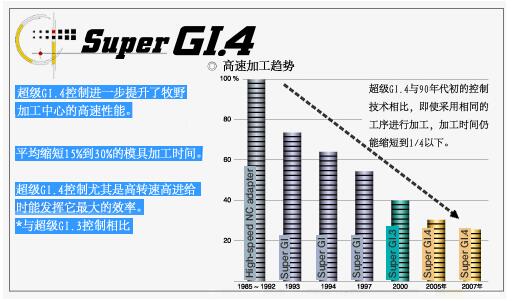

牧野主轴独特的轴芯冷却和内压润滑系统已经被证明可以最大限度的降低热量和热量对机床热变形的影响主轴轴芯冷却系统中始终循环着大量经过温度控制的冷却油,这些油直接流经主轴内部对主轴进行冷却。同时,流经主轴内部的这些冷却油在主轴非常快速地旋转时受到离心力作用,经由主轴轴承内圈上的小孔直接润滑轴承内部,这种润滑方式被称为内压润滑方式。这两种冷却和润滑方式从根本上保证了牧野主轴可以长时间持续工作于最高转速。运动控制超级GI.4控制逐步提升了牧野加工中心的高速性能。平均缩短15%到30%的模具加工时间。超级GI.4控制尤其是高转速高进给时,能发挥它最大的效率。*与超级GI.3控制相比。专家5控制器采用Windows界面和触摸屏操作,大幅度的提升了操作性。同时,标配了能够集中管理各种不同数据的「数据管理中心功能」,并强化了网络功能,可以像使用个人电脑一样简单的传输文件和编辑程序。

日本大隈株式会社世界领先企业日本第一大机床生产商世界第一大龙门加工中心生产商百年机床制造经验日本大隈株式会社是日本及世界上最大的数控机床制造厂之一,至今已有100多年历史,生产各种数控车床、车削中心、立式、卧式、龙门式(五面体)加工中心、数控磨床等,年产量超过7000余台(2006年度的销售额为1700亿日元,约15亿美元),其中50%左右供出口,其产品以刚性好、切削效率高、精度高、寿命长、操作便捷而著称于世,深得世界各地用户好评。

4轴控制型卧式加工中心(MC)“MA-12500H”MB-H系列卧式加工中心是日本大隈株式会社以轻快、舒适的操作为理念,推出的最适合批量零件加工的通用卧式加工中心,并秉承了大隈“热亲和”的设计思想,实现了稳定的加工精度,高的可靠性,并进一步提升了生产效率。机床采用三点式支撑的高刚性床身。立柱轻量化,采用线性轨,安装间是阶梯式布置,增强了丝杠支撑托架的刚性。机床可采用TAS-C(选件)环境和温度变化热变形控制,依据环境温度的变化对机床进行最佳适应控制,以此保持加工精度。在24小时连续加工中,即使室温波动8°C,仍可使加工尺寸变化达到8μm之内。

HORIZONTAL CENTER NEXUS作为世界级的卧式加工中心,HCN系列同时兼备高价值与高性能,使生产商在加工任何种类的材料时都能达到最大的生产效率。这个系列的机床使用的是MATRIX NEXUS数控系统,能让机床达到无与伦比的稳定性,操作极其简便。另外,这个系列的机床即便占地面积小,也能为大型工件操作提供宽敞的加工空间。

同级别的设备中,拥有最大的工件直径、高度和重量 凸轮驱动的ATC保证了换刀过程的高速度和可靠性 通过马扎克的Palletech预先设定,将机床与工厂的自动化系统相融合 为适应工件多样化和无人化生产的要求,刀库的最大容量为330把刀 可通 过工作 台 和工件 的 变 化来 达 到 高 速、 高精度的工件定位 无需装配,通过旋转前工作台就能完成双工作台的转换 设备经过人体工学设计,大视窗、操作面板可旋转、易于装载零部件和刀具维护区域易于接近 具有接触式测头准备的主轴设计,易于现场安装咨询电话:瑞士米克朗

双主轴卧式加工中心,可单机,可成线,可组成组合机床并内置机械手,是加工更高效。

滚珠丝杠副是由丝杠、螺母、滚珠等零件组成的机械元件,其作用是将旋转运动转变为直线运动或将直线运动转变为旋转运动,它是传统滑动丝杠的进一步延伸发展。这一发展的深刻意义如同滚动轴承对滑动轴承所带来得改变一样。滚珠丝杠副因优良的摩擦特性使其广泛的运用于各种工业设施、精密仪器、精密数字控制机床。尤其是近年来,滚珠丝杠副作为数字控制机床直线驱动执行单元,在机床行业得到普遍运用,极大的推动了机床行业的数控化发展。这些都取决于其具有以下几个方面的优良特性: 滚珠丝杠副发热率低,温升小以及在工艺流程中对丝杠采取预拉伸并预 紧消除轴向间隙等措施,使丝杠副具有高的定位精度和重复定位精度。 传动效率高、 定位精度高、 传动可逆性、 常规使用的寿命长、 同步性能好 精密滚珠丝杠副标准化如下图所示八种螺母型式。此外,为满足客户的要求,我们大家可以制作特殊形状(如方型、轴线相交型等)、特殊性能(如耐高温、耐腐蚀等)和超常规格(如接长、重载)等非标准化型式的螺母。如需这样,欢迎垂询。

158机床网——高品质立式加工中心 - VMC800,VMC800,金属加工机械 - 加工中心,成都托普数控数控有限责任公司,高品质立式加工中心 - VMC800价格及其他相关信息

插床拉床刨床锯床插床拉床刨床锯床插床拉床刨床锯床插床拉床刨床锯床插床拉床刨床锯床插床拉床刨床锯床插床拉床刨床锯床插床拉床刨床锯床插床拉床刨床锯床插床拉床刨床锯床插床拉床刨床锯床插床拉床刨床锯床插床拉床刨床锯床

“Jger SK 系列主轴”是具有大锥度套筒的主轴,可用于手动或者自动换入到机床的主传动装置之中。可提高机床的转速范围,实现很高的切屑速度。

风琴式防护罩全称为柔性风琴式导轨防护罩,.它的形状能够准确的通过实际需要设计成各种样式,尺寸可以结合实际需要制作,常用的形状有:一字型,7字型,U字型,方形,圆形五种形状。 风琴导轨防护罩的制作流程与工艺:裁料,定格,热合(粘合),定型,测试。

上一篇:“智造”世界 创造美好

下一篇:卧式加工中心出产厂商

QQ:317714174

QQ:317714174 邮箱:sdfksjc@163.com

邮箱:sdfksjc@163.com 传真:0632-5639005

传真:0632-5639005 地址:山东省枣庄市滕州市经济开发区

地址:山东省枣庄市滕州市经济开发区

扫一扫 微信咨询

©2022 杏彩体育官网登录入口网址-杏彩用户平台中心 版权所有 备案号:鲁ICP备17012026号-3 网站地图